パッド印刷とは

パッド印刷は、シリコンゴム製のパッドでスタンプを押すようにして、製品の表面にインクを転写する印刷手法です。パッドには弾力があるため、表面に多少の湾曲や凹凸があっても綺麗に仕上げることができます。

名入れ範囲の狭いボールペンなどにお勧めの印刷方法です。

その他にもリモコンやキーボード、おもちゃや携帯電話などに使われロゴや数字など、部分的に印刷したい場合に向いています。

パッド印刷は、あらゆる形状に対応し極小文字や繊細なロゴも美しく印刷できます。

凹凸、曲面のあるものへの部分的な名入れ、印刷はパッド印刷が推奨されます。

パッド印刷のメリット・デメリット

パッド印刷は応用範囲の広い印刷方法で、曲面や狭い箇所への印刷にも対応できます。一方で、パッドを使って印刷するという特性上、苦手な印刷条件もいくつかあります。パッド印刷の特性をよく理解することが、製品に最適な印刷方法を選択するためにも重要です。ここでは、パッド印刷におけるメリットとデメリットを解説します。

パッド印刷のメリット

- 多様な形状に対応できる

パッド印刷は、二次曲面や三次曲面、凹凸のある製品にも印刷が可能です。ボールペンの側面のように、狭くて湾曲している場所でも問題ありません。 - 印刷の見栄えが良い

細い線を使ったデザインや、極小文字、繊細なロゴなどを印刷することができます。もともと狭い範囲に細やかな印刷を施すための手法なので、仕上がりのクオリティが高いです。さらに、幅広い印刷色が扱えます。 - 乾燥が早く短納期も可能

パッド印刷は、インクの乾燥にかかる時間が比較的短いです。乾燥が早ければ納期も短くなります。納品数や印刷条件にもよりますが、最短で3日程度で納品可能です。 - コストパフォーマンスが高い

パッド印刷の料金は比較的安く、短納期かつ高品質であることを考慮すれば、コストパフォーマンスが高い印刷手法といえるでしょう。低コストで依頼できることから、多くのノベルティ制作でパッド印刷が採用されています。

パッド印刷のデメリット

- グラデーション印刷ができない

パッド印刷では、段階的に色が変化していく「グラデーション」を再現することができません。例えば「青を100%と60%」というように、同一色を異なる濃度で設定できないためです。この場合、青100%と青60%を別々のインクで再現する必要があります。 - 広い印刷面には適さない

シリコンパッドのサイズや形状に制約があるため、大きな印刷面への転写には適していません。広範囲のベタ塗り印刷はムラになりやすく、パッド印刷は避けたほうが無難です。 - 細部の再現性には注意が必要

線幅0.1mm以下や、抜き幅(隙間)0.3mm以下になるような超精細なデザインでは、つぶれ・かすれが発生するリスクがあります。また、細い二重枠線などは歪みやすいです。パッド印刷で再現できるかどうか、デザイン原稿を作成する時点でよく確認しておきましょう。

パッド印刷の用途

パッド印刷は多種多様な商品や製品に活用される印刷方法で、大量配布を目的としたノベルティなどでの利用が一般的です。ボールペンなどの文房具や、マグカップのような日用品への名入れがイメージしやすいでしょう。

プラスチック、金属、セラミック、皮革、繊維など大抵の製品素材に対応できるため、実はパッド印刷の用途は想像以上に多くあります。身近なところでいうと、家電やIT機器の外装部品、あるいは食品や化粧品、医薬品、生活雑貨の容器に施されている各種の印字、ブランドロゴ、説明文などはパッド印刷によるものです。

パッド印刷の作業工程

ここでは、パッド印刷の主要な工程を解説します。

- 原稿の準備

デザイン原稿をモノクロで用意します。モノクロなのはパッド印刷が単色であるためです。濃淡のあるデザインは網点(ハーフトーン)で表現します。 - 製版

デザイン原稿をもとに凹版を製作します。多色印刷の場合は、1色ごとに版を用意します。 - インクの塗布

凹版にインクを流し込む作業です。ブレードを版の上で滑らせてインクを取り除き、凹部分だけに残るようにします。 - 転写

転写用のシリコンパッドを用意します。シリコンパッドには種類があり、商品の形状や印刷面の特性に応じたものが選ばれます。インクが塗布された凹版にパッドを押し当てれば、転写作業は完了です。 - 印刷

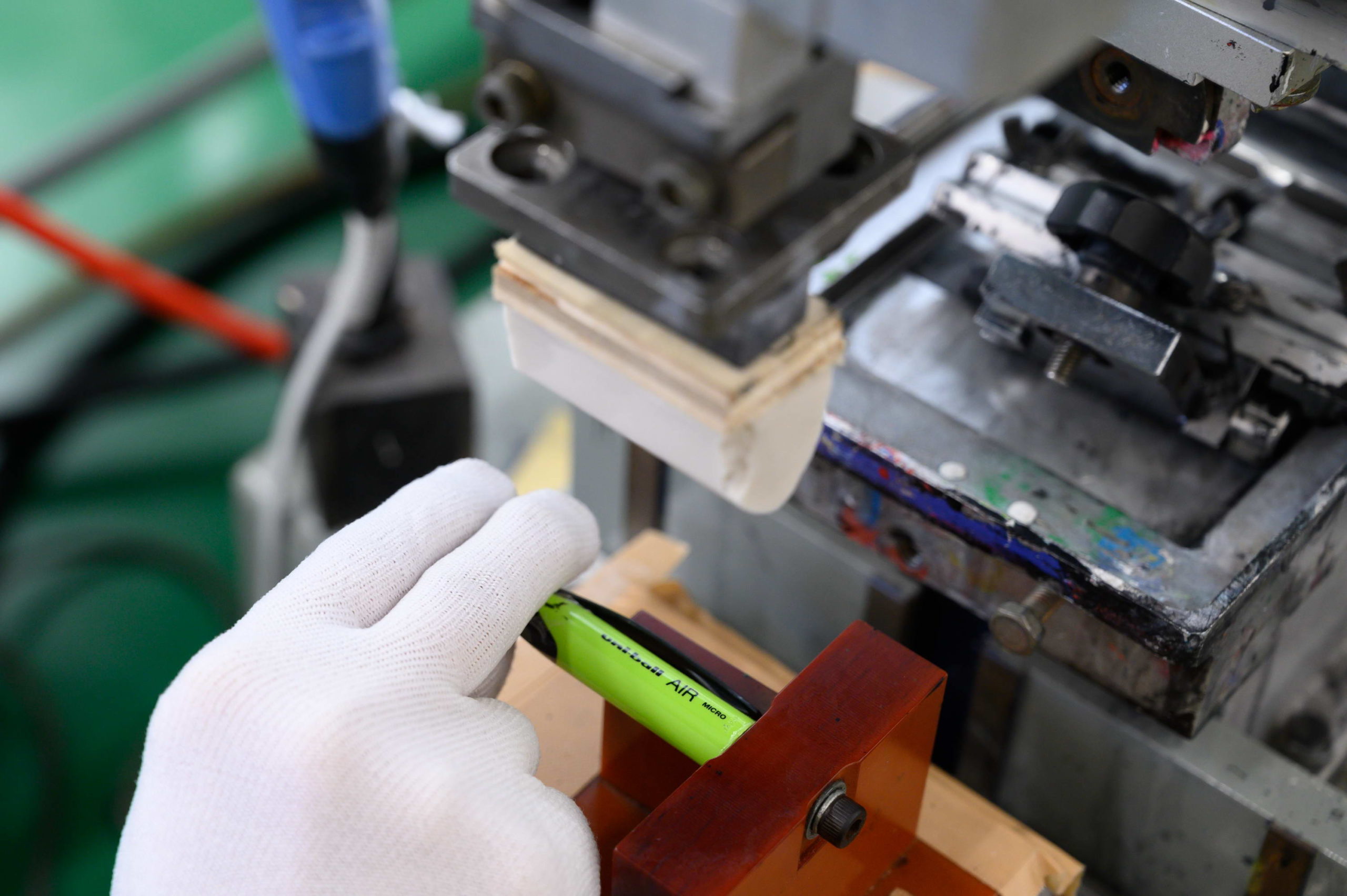

印刷機に商品・製品をセットし、位置を調整します。調整が済んだら、インクが付着したシリコンパッドを商品の印刷面に押し当てて印刷します。 - 乾燥

印刷後はインクが再付着しないように乾燥させます。通常は自然乾燥ですが、金属に印刷する際は硬化剤入りのインクを使うため、専用の窯で乾燥させなければなりません。

1)~ 6)の作業をもって、パッド印刷の工程は完了となります。

パッド印刷をほかの印刷手法と比較

パッド印刷以外にも、シルクスクリーン印刷やUVインクジェット印刷、レーザー彫刻、昇華転写印刷といった印刷手法があります。それぞれの印刷手法とパッド印刷を比較してみましょう。

シルクスクリーン印刷との比較

シルクスクリーン印刷は、シルク版上のインクをゴム板で掃いて版に開いている孔を通過させ、その先の製品表面に直接印刷する方法です。パッド印刷よりも大量量産に向いているだけでなく、色彩の表現や細かなデザインにも対応できます。また、金色や銀色、蛍光色などの特殊な色も使えるのがシルクスクリーン印刷の強みです。インクを熱で乾燥させるため、耐久性にも優れます。一方、少量生産の場合は版の製作コストがかかるため割高になってしまいます。多色刷りは、パッド印刷と同様に色ごとの版製作が必要で、製作期間も長くなりがちです。大量生産でなく、あまり凝ったデザインでもない場合には、シルクスクリーン印刷よりパッド印刷を選んだほうが賢明かもしれません。

UVインクジェット印刷との比較

UVインクジェット印刷は、インクを粒子化して印刷物に吹き付ける印刷方法です。デジタルデータをプリントアウトする技術のため、刷版を製作する必要はありません。小ロットからでも手軽に印刷が可能です。色の制限がなく、写真やグラデーションの再現も容易にできる点は、パッド印刷にない特長だといえるでしょう。オンデマンド印刷としても利用され、短納期を実現しながら環境負荷も抑えられる有用な印刷手法です。ただし、大量生産だとシルクスクリーン印刷よりもコストがかかったり、プリンターの性能によっては一部の色の再現が難しかったりする場合があります。複雑なデザインや曲面への印刷には対応できないので、用途によってパッド印刷と使い分けるとよいでしょう。

レーザー彫刻との比較

レーザー彫刻は、レーザー光を用いて特定の材料に文字や図形を彫り込む方法です。木材や金属、アクリルなど質感のある素材に適した印刷手法で、立体的な表現や陰影の再現を得意としています。レーザー光で印刷媒体を焦がしたり、削ったり、変色させたりすることによって、独特の味わいや高級感を持たせることが可能です。パッド印刷で表現できないようなプレミア感を演出できるのは、レーザー彫刻のメリットといえるでしょう。ただし、レーザーの彫り込む部分の色は選ぶことができず、適用できる材料にも制限があることに注意が必要です。

昇華転写印刷との比較

昇華転写印刷は、昇華インクを用いてデザインを転写紙に印刷した後、製品に転写させて印刷する方法です。熱を加えることでインクが昇華し、製品表面に浸透して転写されます。昇華転写印刷は発色が良く、耐久性も高いのが特長です。パッド印刷では不可能な美しいグラデーションも印刷できます。版の製作が不要で、小ロットからの印刷も手軽に実施できる反面、工程が複雑なため大量生産には向いていません。また、昇華転写印刷はポリエステル素材でなければインクが定着しにくいため、汎用性の点ではパッド印刷のほうが優れています。